工作機械とは

工作機械とは?種類や注意点をご紹介

金属部品は、私たちの暮らしに欠かせない存在です。

今や私たちの生活の一部になっているスマートフォン・家電製品・デジタル機器などの家電製品や、自動車・新幹線・航空機・ロケットなどの移動手段まで、金属部品がなければ現代社会は成り立ちません。

このように私たちの暮らしになくてはならない金属部品は、「工作機械」によって生み出されています。

そんな、世の中のあらゆるものづくりを支えている工作機械は、加工したい形や素材に合わせて開発が進み、様々な種類が存在します。

今回は、工作機械とは何か?という根本的な疑問から、製造業の現場で使われている主な工作機械の種類、それら工作機械を用いる際の注意点についてご紹介します。

目次

工作機械って何?

工作機械とは、材料の余分な部分を削り取り、所望の形状を作り出す機械です。

この材料には金属のほか樹脂やガラス、木材なども含まれます。

日本工業規格(JIS)では、「金属の加工物を切削、研削などによって、または電気、その他のエネルギーを利用して不要部を取り除き、所要の形状に作り上げる機械」と定められています。

全ての機械や部品は工作機械によって作られていることから、 工作機械は「機械を作る機械」「マザーマシン(母なる機械)」ともいわれています。

また、工作機械はその操作方法によって分類され、手動で加工する箇所を調整しながら操作する「汎用工作機械」と、数値制御によって全自動または半自動で加工を行う「NC工作機械」の2つに分けられます。

工作機械は、現代社会を支える不可欠な存在です。

工作機械の種類

今日、工作機械には多くの種類があり(約300種類)、それぞれ得意とする加工の種類も異なります。

製造の現場では材料の種類や製品形状に合った加工機を選択し、使い分けながら、加工をしています。

ここでは、代表的な工作機械の種類と特徴をご紹介します。

旋盤

旋盤は、円柱状の材料(ワーク)を回転させ、そこに切削工具(バイト)を当て、材料を削り取りながら加工を行う工作機械です。

工作物を高精度で加工するために、自動車や航空機などの部品製造に広く使われています。

旋盤には、手動で位置合わせや刃物送りを操作する普通旋盤や汎用旋盤、また、数値制御によって自動的に位置決めや刃物送りを行うNC旋盤やCNC旋盤があります。NC旋盤やCNC旋盤では、加工する工作物の形状をコンピュータで設計し、そのデータをNCプログラムとして入力することで、高精度で一定の形状を加工することができます。一方、普通旋盤や汎用旋盤は手動操作が必要であり、経験豊富な職人の技術が求められます。

旋盤では、外丸削り、中ぐり、溝入れ、穴あけ、ねじ切り、突っ切りなど、多様な加工が可能です。特に、ねじ切りや突っ切りなど、一般的に手作業で難しい精密な作業を旋盤で行うことができます。

旋盤は、加工物の精度や形状を高く保ちながら、効率的に製造することができるため、製造業界において欠かせない重要な工作機械となっています。

ボール盤

ボール盤は、金属や樹脂などの材料に穴あけ加工を行う工作機械です。

台状のテーブルに加工する材料を固定し、ドリルやリーマなどの工具を取り付けたヘッドを回転・上下させ、材料を削ることで加工を行います。

ヘッドには、手動で高さを調節するタイプや、数値制御によって自動で高さを制御するタイプなどがあります。また、工具を自動で交換する自動工具交換装置を備えたボール盤もあります。

ボール盤は、精密な穴あけが必要な場合や大量生産に適しています。

中ぐり盤

中ぐり盤は、穴の内面を精度良く仕上げたり、穴の内径を拡張することにより所定の寸法に加工(中ぐり加工)する工作機械です。

一般的に金属の加工に用いられ、大きい材料や深い穴、直径の大きな穴を加工する際に使用されます。

主軸に取り付けた中ぐりバイトを回転させ、材料を取り付けたテーブルの送り運動により加工を行います。

中ぐり盤は、構造や寸法により様々な種類があり、横中ぐり盤、ジグ中ぐり盤、立中ぐり盤に分類されます。

横中ぐり盤は、主軸が水平方向に設置されており、直径の大きな穴を加工するのに適しています。ジグ中ぐり盤は、主軸の位置を高精度に位置決めする装置を備えており、ミクロン単位での精密な加工が行えるのが特徴で、高い精度が要求される精密な中ぐり加工を行う際に多く用いられています。

フライス盤

多数の切れ刃を持つエンドミルや正面フライスなどの工具を回転させて、平面や曲面、深堀りなどの切削加工を行う工作機械です。

フライス盤の本体は、テーブルと呼ばれる台と上下左右に移動する移動装置で構成されています。テーブルは、材料を取り付けたり、固定したりするための面であり、上下左右に移動させることができるため、平面に削ったり、段差をつけたりなど様々な加工が可能になっています。

フライス盤の種類には、主軸の向きで立フライス盤と横フライス盤に分かれ、移動形態で、ひざ形、ラム形、ベット形に分かれます。

それ以外にも、数値制御によって加工を行うものはNCフライス盤またはCNCフライス盤と呼ばれます。これらのフライス盤は、コンピュータによって自動的に加工を行うことができ、高精度かつ効率的に加工することができます。

研削盤

高速で回転する砥石に材料を押し当て、表面を少しずつ削り取っていく工作機械です。

平面研削や円筒研削、内面研削、芯なし研削(センタレス研削)などの加工をすることが可能です。

難削材(硬くて加工の難しい素材)にも使用でき、加工精度の高い加工が可能です。他の工作機械で切削加工した品物を、更に細かく削って表面を滑らかに仕上げたり、寸法精度を出したりするための工作機械といえます。

研削盤には、平面を加工する平面研削盤、円筒を加工する円筒研削盤、円筒の内面を加工する内面研削盤、歯車の歯面を加工する歯車研削盤、非曲面レンズを磨く自由曲面研削盤など材料に応じた様々な種類があります。

歯切り盤

円柱形の素材に歯車の形状に切削する加工(歯切り加工)を行う工作機械です。

歯切り盤では、所望の歯車と正しくかみ合う歯車を刃物とすることで加工を行います。動力を伝達する機械要素の歯車は、この歯切り盤から作られています。

歯切り盤は、使用する刃物によって分類され、ホブを用いて加工を行うホブ盤、ピニオンカッタやラックカッタを用いる歯車形削り盤、ラック歯形や砥石で加工する歯車研削盤などがあります。

ブローチ盤

ブローチと呼ばれる長い工具を用いて、材料の表面や内面を削る加工を行う工作機械です。

自動車部品の溝加工や、航空機部品の溝加工などで使われています。

ブローチには、荒刃から仕上げ刃まで複数の切れ刃が直線状に並んでおり、それぞれの切れ刃が材料を順番に削ることで、一度の加工で目的形状へと仕上げることができます。

様々な工程を、一度に済ますことができる為効率が良く、精度が高いのが特徴です。

ブローチ盤には、省スペースで安定した立形や、ブローチのメンテナンスが簡単な横形などの種類があります。また加工方法によって、ブローチを引き抜きながら加工する引抜き形と、押し込みながら削る押抜き形に分かれます。

マシニングセンタ

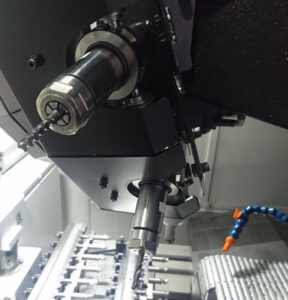

マシニングセンタは、数多くの加工を連続で行えるNC工作機械です。

中ぐり、フライス削り、穴あけ、ねじ立て、リーマ仕上げなど多種類の加工を自動で行い、高い精度の切削加工が可能です。マシニングセンタには、必要な工具を自動で交換できるATC(自動工具交換装置)が搭載されており、工具を自動で交換することで、加工の効率が良くなっています

マシニングセンタは、工具そのものを回転させて材料を削るフライス盤のような構造を持っています。また、全行程が自動化された事により、多品種、小ロットの生産にも適しています。

マシニングセンタには、主軸が鉛直方向に動く縦形と、水平方向に動く横形の種類があります。縦形マシニングセンタは、主に箱形や板状のワークの加工に使用され、一方、横形マシニングセンタは、円筒形のワークの加工に使用されます。

また、5軸同時加工ができる5軸制御型マシニングセンタもあります。このタイプのマシニングセンタは、より複雑な形状のワークの加工に適しています。さらに、大型ワークに対応する門形マシニングセンタや、ガントリ形マシニングセンタなどもあります。これらの機種は、大型のワークを安定して加工できるため、航空機や自動車産業などで使用されています。

複合加工機

NC旋盤が持つ旋削機能と、マシニングセンターが持つ切削加工の両方の機能を併せ持った工作機械です。

従来は、フライス加工、旋削加工、研削加工などを行うために、それぞれ専用の機械を用意する必要がありましたが、複合加工機を導入することで、一台の機械で複数の加工を行うことができるようになります。

加工時間短縮や加工別の機械を複数所有しなくて済むので省スペースにもなり、段取替えによるミスを無くすことで加工精度を向上できるなど複数のメリットがあります。

複合加工機の種類としては、旋盤をベースにしてマシニングセンタの機能を付け足した「ターニングセンタベース複合加工機」と、マシニングセンタをベースにして旋盤の機能を付け足した「マシニングセンタベース複合加工機」の2種類があります。

基本的にベースとなっている加工機の機能が優れている為、転削と旋削のどちらを重視するかを考慮して複合加工機を選定するのが一般的です。

〇特殊加工を行う加工機

特殊加工とは、電気やレーザ、超音波といった化学的なエネルギーを用いて加工を行う方法です。代表的な例としては、放電加工機やレーザ加工機などが挙げられます。

放電加工機

放電加工機は、主に硬い金属を加工するために用いられる工作機械であり、材料に導電性が必要です。

放電加工とは、放電エネルギーを用いて、電極と材料との間に短い周期で繰り返されるアーク放電によって材料表面の除去を行う加工方法です。放電加工機には、放電加工の種類により、ワイヤ放電加工や形彫り放電加工などがあります。

ワイヤ放電加工は、加工液の中でワイヤ電極を被加工物に近づけて加工する方法です。

ワイヤ電極を使用することで、非常に高精度な加工が可能で、また複雑な形状を持つ部品を製造することができます。一方、形彫り放電加工は、所望の形状の電極を被加工物に近づけて加工する方法です。形彫り放電加工は、形状の複雑な部品の製造に適しており、精度も高く、また非常に細かい加工も可能です。

放電加工機は、加工に必要な材料の種類や形状に応じて、様々なタイプがあります。また、放電加工は、従来の機械加工方法では困難であった材料の加工に適しており、航空機や自動車部品、医療機器など、高精度部品の製造に広く使用されています。

加工の際には、電極と被加工物の距離や放電エネルギーなどを適切に制御することが重要であり、高い技術力を要する加工方法の一つです。

レーザー加工機

レーザー加工機は、高熱のレーザー光を利用して、様々な材料を加工することができる機械です。

レーザー光は、極めて細いビームであり、高いエネルギーを持っています。このレーザー光を用いて、切断、穴あけ、溶接、彫刻、マーキングなどの加工作業が行われます。

特徴として、非接触加工を行うため、ストレスが材料に加わらないため、高精度な加工が可能です。また、レーザー光の照射により材料が溶融するため、切削が行えない非常に硬い材料でも加工が可能です。

レーザー加工機には、励起媒体によって異なるタイプがあり、主にCO2レーザー加工機、YAGレーザー加工機、YVO4レーザー加工機、半導体レーザー加工機などがあります。それぞれのタイプは、特定の材料や用途に適した加工が可能です。また、レーザー溶接機、レーザー切断機、レーザー彫刻機、レーザーマーキング装置など、用途に応じて種類が分けられています。

レーザー加工機は、自動化された生産ラインに組み込まれることが多く、自動化による効率化や高精度な加工による品質向上が期待されています。

工作機械の注意点

目的によって様々な種類がある工作機械ですが、共通する注意点をいくつか上げていきます。

加工精度

工作機械は、機械加工に欠かせない装置であり、多種多様な部品の加工に使われます。

しかし、工作機械で作られる部品の精度は、工作機械本体の精度を超えることができません。これは、工作機械が加工する部品の精度は、工作機械本体の精度に依存するということを示します。このことを「工作機械の母性原理」と呼びます。

例えば、高精度な工作機械で加工された部品同士を組み合わせた製品は、高品質な仕上がりになる一方、精度に誤差の生じた工作機械で加工された部品を組み合わせた製品は、精度に誤差が生じてしまいます。そのため、最終的な製品の品質を大きく左右する要素は、工作機械の精度にかかっていると言えます。

このように、工作機械を使った加工作業においては、加工する部品の精度を高めるために、高精度な工作機械を使用することが必要不可欠です。

また、工作機械の定期的なメンテナンスや、加工する部品に合わせた最適な加工条件の設定なども、部品の精度向上につながります。

剛性

高精度な機械加工を行うためには、工作機械の剛性の高さが重要になってきます。

剛性とは、外部からの力に対する物体の変形しにくさのことを指します。

剛性が高いほど変形しにくく、低いほど変形しやすくなるのが特徴です。

加工する材料が重量物や大型である場合、機械が保持する力もその分多く必要になります。この時に剛性が十分でないとワークの重さによって機械自体に歪みが発生し、加工精度に影響が出てしまいます。

剛性には静剛性と動剛性の2つに分けられます。

静剛性とは、静的な力(作用する力の方向と大きさが一定)に対する剛性です。重力や質量などがこれに当たります。変形の量は小さいことが多いですが、高精度な加工においては、微小な変形でも加工精度に悪影響を与えることがあります。

動剛性とは、動的な力(作用する力の方向や大きさが変化する)に対する剛性です。モーターによる動きや回転、切削加工時の振動などがこれに当たります。動剛性が不十分な場合、加工中にびびりが発生する可能性があります。また、工具の摩耗や機械本体や工具に対する負荷など、加工精度への影響を及ぼす恐れがあります。

切削などの除去加工を行う際には、加工する材料の種類や形状に応じて、適切な剛性を持つ工作機械を選択することが重要です。

熱変位

工作機械の加工精度は、熱変位という現象に大きく影響を受けます。

熱変位とは、工作機械自体が温度変化によって膨張・収縮することによって、工具や加工物の位置が変わってしまう現象のことです。この現象は、特に高精度な加工を行う場合には注意が必要です。

熱変位は、機械の素材や形状、加工条件、環境温度などの影響を受けます。一般的に、素材が熱膨張係数が大きいほど、熱変位の影響を受けやすいと言われています。また、高速加工や大量加工を行う場合には、熱変位が顕著に現れることがあります。

熱変位によって加工精度が低下すると、製品の品質にも悪影響を与えることになります。そのため、工作機械の熱変位を最小限に抑えるための対策が必要です。

具体的には、加工条件や素材、環境温度などの影響を適切に把握し、熱変位をコントロールすることが重要です。また、工作機械の素材や形状、冷却方法なども、熱変位を抑えるために慎重に選定する必要があります。

高精度な加工を行う場合には、熱変位を考慮した加工計画を立て、熱変位を最小限に抑えるための対策を講じることが欠かせません。それによって、製品の品質を保ち、顧客満足度を高めることができます。

まとめ

本記事では、工作機械の種類や機能、注意点について解説してきました。工作機械は、私たちの日々の生活に欠かせないものであり、私たちの製品に欠かせないものでもあります。

私たちは、最新の工作機械を導入し、常に高品質な製品を提供することを目指しています。また、当社では、豊富な経験と技術を持つエンジニアがお客様の製品開発をサポートすることで、お客様のビジネスに貢献しています。

今後も、私たちは常に技術革新に取り組み、お客様にとって最高品質の製品を提供し続けます。

私たちの製品開発にご興味をお持ちの方は、お気軽にお問い合わせください。

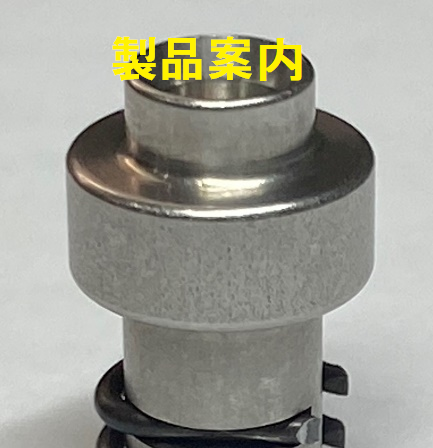

ケィ・マック姫路では、自社製造や協力ベンダーとの連携で、金属部品・樹脂成型品・パイプ・ダイキャストなど、様々な製品を調達いたします。

また、お客様の要求品質に対しきめ細やかな対応ができるよう、確かな品質管理体制のもと業務に取り組んでいます。お気軽にご相談ください。